Uno dei fiori all’occhiello della meccanica di precisione di nuova generazione è sicuramente l’ elettroerosione a filo. Un tipo di lavorazione che ha rivoluzionato e fatto fare salti da giganti per quanto riguarda la precisione e l’affidabilità anche quando parliamo di “scolpire” minuterie o morfologie particolari.

Non è un caso se le migliori aziende che si occupano di lavorazioni meccaniche al giorno d’oggi utilizzano questo tipo di tecnologia, come, per esempio, AR Costruzioni Meccaniche, un’ officina specializzata nelle lavorazioni meccaniche di precisione da oltre 40 anni e leader nel mercato.

L’elettroerosione a filo si applica in settori dove la precisione elevata è elemento imprescindibile. Innanzitutto quello medicale: dove può consentire la lavorazione degli aghi delle siringhe e degli attrezzi di precisione; ma anche, per esempio, nell’automotive al fine di produrre componenti degli iniettori delle auto. È noto inoltre l’utilizzo di questa tecnologia per la produzione di componenti per le macchine da cucire industriali, per la produzione di stampi, componenti per fustellatrici, ma anche molti altri settori produttivi.

Electric Discharge Machining (EDM): di che si tratta

Come s’intende dalla parola stessa, questa tecnologia consiste nell’asportazione, ovvero nell’erosione, sulla spinta di scariche elettriche di materiali metallici al fine di dare la forma desiderata.

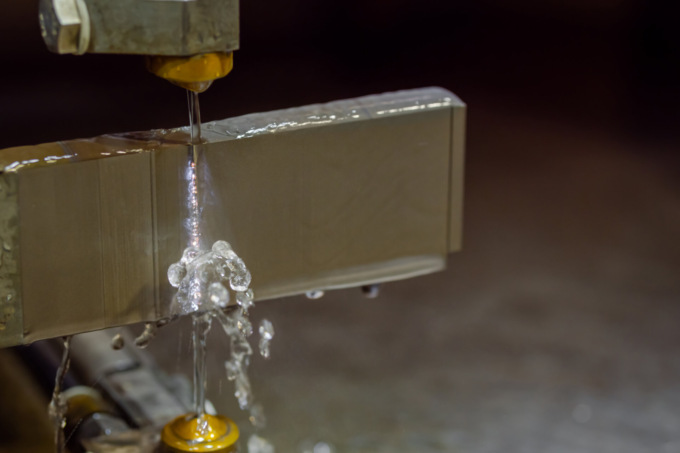

Il materiale da lavorare viene negativizzato, dopo essere stato immerso in liquido dielettrico, così da essere poi protagonista dell’erosione da parte dell’elettrodo della macchina di lavorazione che viene, al contrario, alimentato con polarità positiva.

Elettroerosione a filo

L’elettroerosione “a filo” consiste nell’ultima innovazione nel settore dell’elettroerosione, dove fino all’arrivo di quest’ultima tecnologia si lavorava “a tuffo”. Nel sistema “a filo”, rispetto all’elettroerosione a tuffo, non occorre avere un elettrodo della specifica e precisa forma di quanto si intende ottenere in termini di risultati, poiché è il filo stesso (che è l’elettrodo) che va a erodere ogni singolo profilo del componente in lavorazione, in base alle esigenze, fino all’ultima minima parte e all’ottenimento del prodotto finale.

Quali sono i vantaggi dell’ elettroerosione a filo?

Alla luce di quanto detto è chiaro che l’elettroerosione a filo consente ampia libertà di movimento. Essendo il filo in ottone estremamente piccolo (parliamo di un diametro del filo di massimo 0,33 mm), consente di creare forme e figure, anche con morfologia particolare o minuterie, senza alcuna difficoltà, e ogni tipo di metallo. Dall’ottone, al rame, dall’acciaio e dall’alluminio, sino a materiali temperati, ma non solo, anche i metalli che sono precedentemente stati trattati con un altro genere di trattamento, sia esso chimico o termico.

Una bobina di filo scorre sui macchinari durante l’utilizzo, in modo tale che la capacità di taglio sia sempre ottimale al fine di garantire un’affidabilità costante in termini di precisione. Le scariche elettriche infatti usurano progressivamente l’elettrodo, rischiando di corromperne l’efficienza.

Tale precisione ed affidabilità permettono che vi sia una ridotta necessità di controllo umano: le macchine lavorano infatti sicuramente con maggiore autonomia e senza gran bisogno di manutenzione. Considerato questo e grazie a lavorazioni continue è possibile la produzione di un’elevata quantità di prodotti.

A conti fatti, quindi, rispetto all’elettroerosione più tradizionale si potrebbe dire che la produzione è più “rapida”, a favore di una riduzione dei costi di produzione. A questo concorre anche il fatto che non ci sono scarti da smaltire, come trucioli o residui, poiché è una tecnica che non ne produce.